|

序號

|

部件名稱

|

規格型號

|

數量

|

|

1

|

轉鼓總成

|

安裝于整體式底座框架上,包括電機、轉鼓、重型軸承座、扭矩測量裝置。

采用電機與轉鼓一體化設計,后轉鼓固定,前轉鼓可調軸距。

每個轉鼓由一臺內置式低速大扭矩大功率外轉子電機直接驅動,無需減速機和聯軸器等機械傳動裝置。

轉鼓轉速上限200 r/min。

轉鼓外表面金屬熱噴涂,轉鼓內表面涂隔熱材料。

轉鼓表面附著系數≈0.8。

每個轉鼓內預留兩片電機安裝位置。

|

4套

|

|

2

|

底座框架

|

采用整體式框架,框架通過二次澆注與混凝土基礎牢固連接。底座采用型鋼及結構鋼焊接,并做去應力處理,軸承座的安裝面進行銑加工,以保證加工精度。

|

1套

|

|

3

|

調距裝置

|

布置于底座框架與前轉鼓總成之間,采用重型直線導軌,由液壓油缸驅動。油缸兩腔可聯通(油缸處于浮動狀態)也可不通(油缸處于鎖死狀態)。

軸距按輸入值自動調整,調整范圍由位移傳感器實時采集,軸距調整到位后采用液壓鎖和電控鎖緊裝置雙重鎖止。

|

1套

|

|

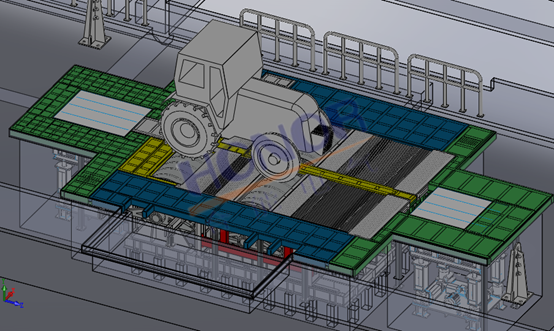

4

|

固定蓋板

|

蓋板框架分塊設計,主體采用100方管和200×120矩形管型材,額定承載重量25t。為節省地坑空間,蓋板框架外沿搭在地基混凝土墻上,地坑內部局部采用立柱支撐。

蓋板支撐立柱采用預埋螺栓方式。

蓋板表面采用8mm花紋不銹鋼板,不銹鋼板與蓋板架連接固定采用內六角半圓頭螺釘。蓋板底部加筋支撐。

蓋板在后PTO處留有傳動軸升降位置,采用活動門形式以方便手動打開或由PTO頂開。

|

1套

|

|

5

|

移動蓋板及支撐架

|

采用三段插接式移動蓋板,滿足2140~4000m軸距調節要求,以及蓋板承重25t要求。四塊固定插接分別安裝在兩個后轉鼓框架和蓋板固定上,四塊移動插接板分別安裝在兩個可移動前轉鼓框架兩側,中間活動插接板由支撐架支撐,支撐架采用隨動設計,與軸距調節裝置一起移動。支撐架底部安裝重載滾輪,減小移動阻力。

|

1套

|

|

6

|

蓋板隔熱層

|

蓋板框架內部空間敷設一層100mm厚的隔熱板。通風風機處蓋板、出入口蓋板、PTO活動門蓋板、移動式插接板處除外。

|

1

|

|

7

|

系固系統

|

由地錨、鐵鏈、手絞盤總成等組成,用于車輛試驗時對車輛的約束,確保車輛在底盤測功機上的測試安全進行。固定裝置采用鏈式,固定牢靠,操作簡便。地錨共4個,前、后各2個,安裝位置不影響車輛上、下底盤測功機。

|

1套

|

|

8

|

安全裝置

|

環境倉內側左右設置固定式防撞護欄,前后設置可拆卸防撞護欄。防撞護欄美觀大方,噴黃色漆。前后護欄均采用10T吊繩三根,手工掛接在牽引樁上,一條繩高1200mm,第二條繩高850mm,第三條繩高600mm。

|

1套

|

|

9

|

扭矩傳感器標定裝置

|

扭矩傳感器標定裝置包括標定臂、高精度標定砝碼、扭矩標定儀,用于在地面上對測功機扭矩輸出標定時對系統施加扭矩。整個標定過程可在試驗室地面以上完成,無需進入地坑內操作。

|

1套

|

|

10

|

液壓系統

|

包括液壓泵、油箱、液壓管、散熱器、油路集成塊、控制閥組,實現軸距調節與鎖止控制、液壓制動系統控制等功能。

液壓系統布置于設備間,沿地坑內壁采用硬管敷設,其余部分均用軟管。

|

1套

|

|

11

|

測功機

|

采用電力測功機,低速大扭矩大功率外轉子電機直接驅動轉鼓。

額定功率260 kW,額定轉速50

r/min,加載轉速80r/min,額定扭矩50kNm,額定效率95%,S1工作制,水冷。

控制屏幕顯示電機溫度并能報警

|

4

|

|

12

|

四象限變頻驅動器

|

水冷式四象限高精度矢量變頻器主要特點為:耐久、使用方便、體積小、精度高、響應快等特點;可實現持續穩定控制、以及大慣量負載瞬時減速制動,安全性能高;特別是采用液冷技術后,配電柜無需冷卻風扇或空調,噪音大大降低,可實現免維護。驅動器包含集成的安川高性能矢量變頻器及濾波器,滿足并超過IEEE519 及CE諧波規定,無論電機的速度和負載如何,整流器都工作在整功率因數下。從而降低輸入線電流,使上游電器元件可以大限度地平穩工作。

四象限變頻器額定功率200 kW,峰值功率300kW,額定電壓380

V,額定電流400 A,諧波電流畸變率≤5%。

|

4

|

|

13

|

能量回饋系統

|

AFE能量回饋系統適用于交流660V以下,50HZ的三相交流電網供電設備,采用先進的軍品高性能浮點運算的32位DSP數字處理控制器,快速檢測系統電壓、電流、功率、無功等參數,實現坐標旋轉變換、數字PI調節器等功能的控制和運算,驅動PWM變流器的功率器件([IGBT),使產品輸出的能量流向電網,實現節約電能。

抑制諧波電流,提高電網電能質量。滿載總諧波不會超過5%,不受電網質量的影響;

電流能量雙向流動,四象限運行,提高能源效率;

直流母線電壓保持穩定,特別適合于供電電壓長期偏低的情況作用;

采用對電壓與電流的相位差角控制,功率因數可在-1~+1可調,滿足不同工況的超前與滯后,確保整機功率因數大于0.98;

低壓單機大容量,無需并聯使用,減小故障。

|

1

|

|

14

|

拉壓力傳感器

|

力傳感器適用于測量拉、壓方向的力,可以進行靜態或動態測量,并保持高精度。力傳感器采用不銹鋼材料制成,適合在惡劣條件下使用。力傳感器是免于維護的,因此可以安裝在很難觸及的地方,測量信號可以傳送到其他遠程的測量設備上。力傳感器具有高精度,內置過載保護,結實,可承受動態負載等特點。

額定力60kN,允許力上限150%,方向:拉/壓,精度0.5%FS,額定靈敏度2

mV/V,頻率響應0.1 ms

|

4

|

|

15

|

牽引力傳感器

|

牽引力傳感器采用典型的板環式傳感器,采用薄壁盲孔結構,彈性體采用合金鋼材料制作,具有精度高、安裝方便、抗偏載能力強、抗沖擊性能好等特點,經過良好的防潮密封,適用于負荷車全天候室外測試的惡劣工作環境。

額定力160kN,允許力上限150%,方向:拉/壓,精度0.5%FS,額定靈敏度2

mV/V,頻率響應0.1 ms

|

1

|

|

16

|

轉鼓制動裝置

|

轉鼓制動裝置為電制動系統。電制動采用合能公司的電機電制動控制技術實現轉鼓制動功能,可實現轉鼓減速、制動等功能。

|

4套

|

|

17

|

通風裝置

|

通風裝置用于對地坑的空氣進行交換流動。配置一進一出兩個通風風機,安裝于蓋板上,風量3000

m3/h。

|

1套

|

|

18

|

冷卻裝置

|

采用冷水機組,入口水溫45℃~99℃,出口水溫在40℃~65℃范圍內可設置。用于轉鼓電機及變頻器的冷卻。

|

1套

|

|

19

|

操作臺

|

采用立式操作柜,集成儀表、電氣開關、操作按鈕、指示燈等。

供電電壓:AC220V±5% 頻率 50Hz

電源功率:1kW

耐壓測試:電壓輸入端對測試臺承受 1500V/50Hz,1 分鐘耐壓測試無飛弧、擊穿現象

接地方式:現場提供儀表地線

操作方式:手動

配置兩套可移動式拖拉機緊急熄火裝置

|

1套

|

|

20

|

專用控制軟件

|

專用測控軟件采用基于Windows操作系統,集實時控制和數據處理于一體的試驗臺架專用測控軟件采用Labview編寫。該軟件可與PTO、環境艙系統連接并進行測試,也可進行單獨測試。

該專用測控軟件可實時操作、監測、控制底盤測功機安全有效運行,用戶界面友好,用戶可根據試驗實際需要,對系統參數進行設置。

試驗過程可記錄儲存,并可編輯。

該專用測控軟件采用虛擬儀表模式,具備自動熱機程序,能夠實時檢測被試車輛驅動輪的輸出功率和驅動力,以評價動力性。

軟件還配備了對速度、時間、距離、車速、牽引力等項目的測量環節,由計算機進行數據采集和控制。

試驗系統可對各個試驗數據以數字和圖形模式的實時監控、自動保存測試過程產生的測量參數和狀態信息,自動繪制、打印輸出各種特性曲線各參數的曲線和格式化試驗報告。

|

|

|

21

|

工控機

|

研祥嵌入式工業計算機,主流配置,24寸液晶屏。

平均無故障工作時間:MTBF≥50000h

抗振動:5-17Hz/1.0mm 振幅:17-200Hz/1.0g加速度

抗沖擊:10g加速度,11ms周期

預裝Windows操作系統

預裝測試臺操作軟件

|

1套

|

|

22

|

數據采集系統

|

數據采集系統由數據采集模塊、通訊模塊、電源模塊、傳感器和信號調節等部分組成,作用是在系統運行時采集各種試驗數據,用于采集扭矩傳感器、牽引力傳感器、溫度傳感器、轉速傳感器、位移傳感器、壓力傳感器等數據。

16路模擬輸入,250 kS/s,16位分辨率,±10 V

4路模擬輸出,900 kS/s,16位分辨率,±10 V

48條數字I/O線 (其中32條為1 MHz硬件定時線)

4路計數器/定時器,針對PWM、編碼器、頻率、事件計數

高定時和觸發,配有定時和同步技術

支持Windows操作系統

|

1套

|

|

23

|

CAN通信模塊

|

同步采集發動機ECU數據。

2500VDC電氣隔離CAN接口,靜電等接觸放電±8KV。

高性能型在任意波特率下滿負載接收數據幀能力,13萬幀緩沖

CAN協議符合CAN 2.0B規范,兼容CAN 2.0A,符合ISO 11898-1/2 。用戶可以通過選配CANBridge-1054,支持ISO11898-3的容錯CAN標準。

CAN波特率可編程任意設置,范圍在5Kbps~1Mbps之間。

效率高且易用的二次開發函數,可支持各類開發環境,如VC、C#、Labview、LINUX等。

|

1

|

|

24

|

移動攝像頭及支架

|

包括攝像頭和可移動支架,用于采集被試車內儀表臺信息。攝像頭需可調節高度和角度,以適應不同被試車。攝像頭信號引到控制室內。

|

1

|

|

25

|

線纜

|

電力電纜和屏蔽控制電纜,單相長度不超過15米

|

1套

|

|

26

|

線束/接頭/支座

|

非標訂制,安裝輔件包括各種軟硬管路、安裝螺釘、支架、行線槽、護套、接頭、轉接盒等

|

1套

|